上海奥法美嘉生物科技有限公司

钻石会员

钻石会员 已认证

已认证

上海奥法美嘉生物科技有限公司

钻石会员

钻石会员 已认证

已认证

摘要:电子设备向微型化、高性能化发展,MLCC性能升级受传统分散设备制约。本文聚焦高压微射流均质机,其借高压射流、剪切效应实现物料纳米级分散,解决传统设备痛点,覆盖MLCC浆料制备等场景,优化产品性能。未来设备向连续化、高精度升级,为MLCC行业破瓶颈、助电子产业升级,供企业选型参考。

关键词:MLCC;高压微射流均质机;浆料制备;电子元件;性能优化

一、MLCC行业的“痛点”:从浆料开始的性能博弈

在电子设备向 “更小、更薄、更高性能” 迈进的浪潮中,作为电子电路核心元件的MLCC(多层陶瓷电容器) 正迎来前所未有的技术挑战。从5G基站、新能源汽车到智能手机,每一台精密设备对MLCC的容量、可靠性、尺寸要求都在不断升级,而这一切的突破,都离不开上游生产环节的 “隐形功臣”——高压微射流均质机。

今天,我们就来深入聊聊这台 “设备背后的设备”,看看它如何通过技术革新,为MLCC行业破解生产难题,助力电子产业高质量发展。

片式多层陶瓷电容器(Multi Layer Ceramic Capactitor,简称MLCC),被广泛应用于通信设备、计算机、汽车电子、家电等领域,是目前所有电子产品中使用数量最多的元器件之一,其特性会直接影响电路乃至整个电子产品的功能,因此对其性能要求也越来越苛刻。[1]

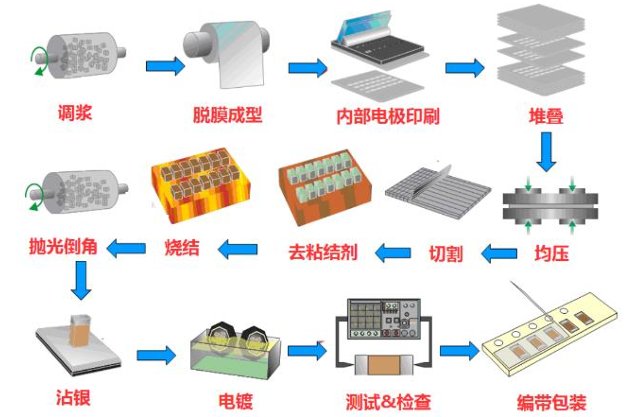

MLCC的生产流程复杂,涵盖浆料制备、流延、叠层、烧结等数十道工序,其中浆料制备是决定最终产品性能的 “第一道关卡”。

图1:MLCC工艺流程

(资料来源:村田,申万宏源研究)

MLCC内电极浆料的主要是由金属粉体、无机粉体及有机载体3个部份组成。其中内电极生产所用的粉体材料要求纯度高、粉体颗粒近球形、粒径小及分散性好。良好的分散可以使浆料具有合适的流动性,从而在印刷过程中形成清晰、均匀的图案。[2]

陶瓷浆料是多层陶瓷电容器(MLCC)的基础原料之一,用于形成多层陶瓷电容器的介电层。用于制备超薄介质膜片的陶瓷浆料颗粒是纳米级的,很容易团聚。团聚颗粒严重破坏了浆料的分散效果,恶化 MLCC的电性能。高效分散处理可有效提升陶瓷浆料的均匀性。[3]

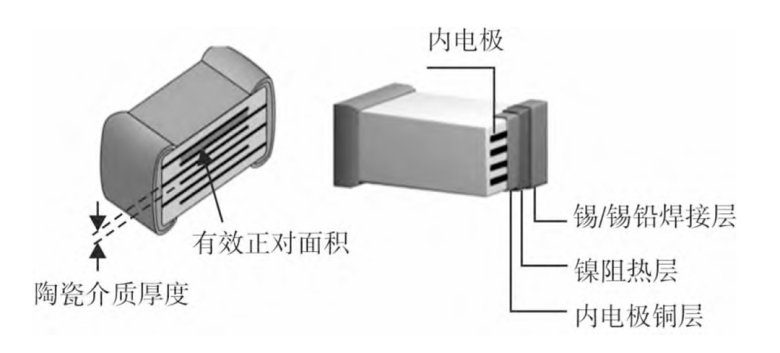

图2:MLCC结构图

金属粉体、无机粉体的粒度需与 MLCC 微型化、高性能需求精准匹配。金属粉体(主流为镍粉)方面,中高端 MLCC(如 0201 尺寸)多采用亚微米级(300~800 nm) 粉体,其比表面积适中(1~5 m²/g),既能通过分散剂实现单分散以保证浆料黏度稳定,又能在共烧温度下致密化,适配 10~20 μm 的精细电极线宽.[4]

无机粉体(以硼硅酸盐玻璃粉为主)需略小于金属粉体,主流为亚微米级(200~600 nm) ,可充分填充金属粉体间隙,熔融后形成均匀过渡层,提升 MLCC 耐压性与抗热震性。

因此,在生产过程中,必须严格控制内电极浆料的分散质量。为得到分散效果最好的印刷浆料,上机印刷前一般会进行慢磨分散,使得分散剂对纳米粉体实现完全的表面覆盖,能均匀包裹粉体,在溶剂中形成较大的保护空间,使粉体在溶液中稳定分散。

无论是陶瓷粉体与粘结剂的混合,还是电极材料的分散,都对浆料的“均匀性、稳定性、细度”有着严苛要求:

若粉体分散不均,会导致流延膜厚度偏差,最终引发MLCC容量一致性差;

若颗粒团聚未被打散,烧结后易产生内部孔隙,直接影响产品耐压性与寿命;

若粘结剂分布不均,会造成叠层时层间结合力不足,增加开裂风险。

传统的搅拌、研磨设备(如球磨机)虽能完成基础分散,但面对如今MLCC向“超多层、超薄介质层”(部分产品介质层厚度已小于1μm)的发展趋势,早已力不从心 —— 不仅分散效率低、易引入杂质,更难以实现纳米级别的均匀分散,成为制约MLCC性能提升的 “瓶颈”。

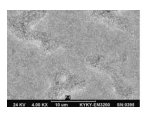

图3:未高效分散处理的

陶瓷生胚膜片表面的SEM

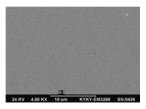

图4:高效分散处理的陶瓷

生胚膜片表面的SEM

二、高压微射流均质机:用 “流体力学” 破解分散难题

微射流均质机借助超高压流体喷射对撞剪切作用,能很好实现物料(尤其是纳米/亚微米级颗粒)的超精细、均匀分散,有效攻克传统分散工艺中普遍存在的颗粒团聚、粒径分布宽、批次稳定性差等核心痛点。它是保障陶瓷介质浆料分散质量的核心技术环节。[5]

同时规模化生产型微射流均质机具备24小时连续工作、压力稳定性好、灵活可调的单/多通道对撞模式、PLC全自动控制等几大优势,在实际行业应用中表现优异,反馈良好,为高效、稳定的规模化生产提供了坚实保障。

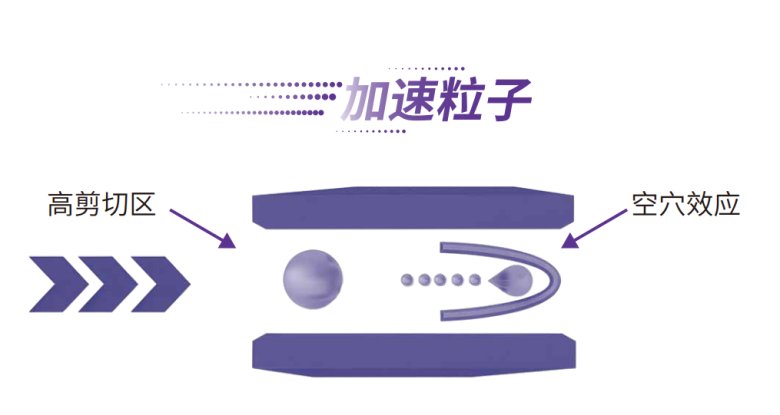

它的核心逻辑是“以流体剪切替代机械研磨”:将浆料加压至数百兆帕(相当于深海数千米的压力),随后通过特殊设计的微通道(直径仅几十微米),使浆料产生高速射流、剪切、碰撞与空化效应。在这一系列极端物理作用下,团聚的颗粒被瞬间打散,物料实现分子级别的均匀混合,最终得到“高分散、高稳定、低杂质”的优质浆料。

图5:PSI高压微射流均质机原理图

相较于传统设备,它在MLCC生产中的优势堪称 “降维打击”:

分散效率更高:传统球磨机需数小时甚至数十小时的研磨,而高压微射流均质机仅需几分钟到几十分钟,大幅缩短生产周期;

分散精度更优:可将颗粒粒径控制在纳米级,且粒径分布均匀(PDI 值更低),完美适配超薄介质层MLCC的需求;

产品稳定性更强:均质后的浆料不易发生二次团聚,减少生产过程中的批次差异,保障了稳定性生产;

清洁性更优:设备内部无机械磨损部件,避免了传统研磨带来的金属杂质污染,保障MLCC的电学性能。

三、未来可期:高压微射流均质机与 MLCC 行业的 “协同进化”

当前,MLCC行业正朝着 “更高容量、更低损耗、更高可靠性” 的方向快速发展,这也对高压微射流均质机提出了新的要求:一方面,设备需要适应更大的生产规模(如连续化、自动化生产);另一方面,需进一步提升压力等级与微通道设计精度,以满足更细颗粒、更复杂物料的分散需求。

为解决MLCC陶瓷浆料均一性与稳定性的问题,奥法美嘉也在加速技术突破,为MLCC行业提供全方位、一站式的设备解决方案。采用高压微射流均质机对MLCC陶瓷浆料进行研磨分散处理。

图6:PSI全系列产品线

品牌:意大利PSI,奥法美嘉公司代理

原理:高压微射流均质机通过电液传动的增压器使物料在高压作用下以极大的速度流经固定几何结构均质腔中的微管通道,物料流在此过程中受到超高剪切力、高碰撞力、空穴效应等物理作用,使得平均粒径降低,体系分散更加均一,由此获得理想的均质、分散或稳定的结果。

应用:广泛应用于电子、化工、电池、颜料、燃料、制药、食品等行业,在MLCC中主要对陶瓷浆料进行分散,使陶瓷浆料更加均一稳定,方便后续流延、印刷等工艺。

从手机里的小小电容,到新能源汽车的动力控制系统,MLCC的性能直接关系到电子设备的体验与安全。而高压微射流均质机这样的“幕后设备”,正是通过技术创新,为MLCC的性能突破提供了坚实支撑。

对于MLCC生产企业而言,选择合适的高压微射流均质机,不仅是提升生产效率的“选择”,更是抢占技术高地的“战略布局”。相信在不久的将来,随着设备技术的持续迭代,我们将看到更多高性能、高可靠性的MLCC产品,为电子产业的发展注入新的活力。

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号